Reliability Centered Maintenance (RCM)

De 7 vragen van John MoubrayReliability Centered Maintenance (hierna afgekort als RCM) is een gestructureerde methode om de onderhoudsstrategie voor machines en infrastructuur in productiebedrijven te bepalen. Hierdoor worden betrouwbaarheid en beschikbaarheid van de installatie en ook de productkwaliteit en kosteneffectiviteit en veiligheid geoptimaliseerd. Dit heeft tot gevolg dat er minder ongeplande storingen zijn, en dus ongepland onderhoud is. Hierdoor wordt de OEE hoger.

Oorsprong: de luchtvaartindustrie

In de jaren ‘60 van de vorige eeuw wilde de federale overheid in de VS werk maken van het beter begrijpen en voorkomen van faalgedrag van vliegtuigcomponenten. Ze zochten naar mogelijkheden van preventief onderhoud. De eerste grootschalige toepassing van de nieuw ontwikkelde methodiek was bij de introductie van het onderhoudsprogramma van de nieuwe Boeing 747. Eén van de ontwikkelaars van het eerste uur was de ingenieur John Moubray. Hij kwam met “de 7 vragen” van deze nieuwe methode die inmiddels RCM (onderhoud gericht op betrouwbaarheid) werd genoemd. Moubray heeft tot aan zijn dood mensen opgeleid in de methodiek. In de luchtvaart is het van groot belang dat onderhoud voorspelbaar is. Enerzijds omdat je niet wilt dat een vliegtuig in de lucht een storing krijgt, en anderzijds omdat vliegtuigen ingepland zijn om vluchten te doen. Als er een vliegtuig uitvalt heeft dat grote gevolgen. Je ziet dan ook vaak dat toepassingen in de luchtvaart daarna breder worden gebruikt. In de jaren 80 werd de nieuwe methodologie steeds meer toegepast. Inmiddels wordt RCM2 ook toegepast vanwege de impact op het milieu. De tool is nog steeds in ontwikkeling.

Reliability Centered Maintenance (RCM)

RCM is in feite een integratie van bestaande methodieken als preventief onderhoud, voorspellende testen & inspectie en reparatie. Middels het gebruik van deze methode kan er preventief onderhoud gepleegd worden. Kernpunten als betrouwbaarheid, beschikbaarheid en kwaliteit staan centraal binnen deze methode. Hiermee vindt er op een gestructureerde manier borging van productkwaliteit, kosteneffectiviteit en veiligheid plaats.

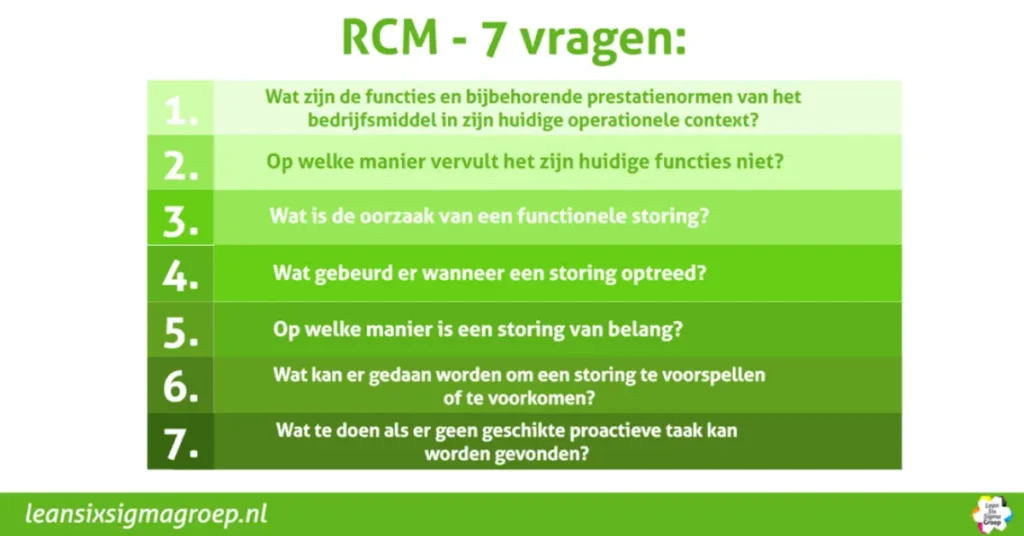

RCM Assesment: 7 vragen

In iedere RCM assessment worden de volgende 7 vragen beantwoord (waarbij 3-7 voor iedere storing):

- Wat zijn de functies en bijbehorende prestatienormen van het bedrijfsmiddel in zijn huidige operationele context?

- Je kijkt hierbij naar de functies van het apparaat en je bepaalt of het primaire of secundaire functies zijn. Voor elke functie bepaal je wat het prestatieniveau moet zijn.

- Op welke manier vervult het zijn huidige functies niet bij falen?

- Na vraag 1 kijk je hier naar wat er gebeurt als er een stroring optreedt: welke functies komen in gevaar. Bij vliegtuigonderhoud bijvoorbeeld: als er een onderdeel in de motor kapot gaat kan dit gevolgen hebben voor het vliegvermogen. Als er een stoel kapot gaat heeft dit gevolgen voor een passagier maar niet voor de vliegveiligheid.

- Wat is de oorzaak van een functionele storing?

- Hierbij wordt gekeken naar de bronoorzaak. Dit is een hele belangrijke stap in de RCM assessment en doe je om de faaloorzaak weg te nemen.

- Wat zijn de gevolgen van een storing?

- Je kijkt hierbij naar de gevolgen wanneer het apparaat faalt. In feite doe je hier een risico inventarisatie: hoe erg is het als er iets mis gaat?

- Op welke manier is een storing van belang?

- Wat kan er gedaan worden om een storing te voorspellen of te voorkomen?

- Hier komen we in de oplossingen: nu je weet wat er mis kan gaan en wat de oorzaak is, kun je gaan zoeken naar mogelijkheden om dit te voorkomen. Hier komt het preventieve onderhoud dus om de hoek kijken.

- Wat te doen als er geen geschikte proactieve taak kan worden gevonden?

- Hier worden ernst en gevolg meegenomen: voor een stoel die kapot gaat in een vliegtuig hoeven geen maatregelen genomen te worden tijdens de vlucht. Voor de motor wel. Soms zie je er dubbel wordt uitgevoerd dus dat er meerdere machines worden neergezet om het systeem te laten functioneren als er iets kapot gaat.

In deze vragen herkennen we Define-Measure-Analyse-Improve uit de Lean Six Sigma DMAIC aanpak. Er wordt gekeken naar de bronoorzaak en daar worden oplossingen voor gevonden. Ook herkennen we de FMEA tool (Failure Mode and Effects Analysis) in de vragen. Hierbij wordt de faaloorzaak en het gevolg meegenomen om in te schatten of iets van essentieel belang is of niet.

Wil jij leren hoe je procesverbeteringen in jouw organisatie goed kunt managen, lees dan hier meer over de Green Belt of Black Belt opleiding en schrijf je gerust in.

Optimalisatie van Onderhoud met RCM

Duik in de principes van Reliability Centered Maintenance (RCM) dankzij onderstaande informatieve video (in het Engels). Zie hoe RCM leidt tot efficiënter en effectiever onderhoud, essentieel voor het verhogen van de betrouwbaarheid en prestaties van systemen.