First Time Right

First Time Right (FTR) staat voor het streven om processen vanaf het begin foutloos te laten verlopen, wat zowel de klanttevredenheid als de efficiëntie verhoogt. Door standaardisatie en continue verbetering zorgt FTR ervoor dat er minder fouten gemaakt worden en tijd wordt bespaard.

First Time Right leidt tot tevreden klanten

Logischerwijs leidt First Time Right tot tevreden klanten en dan bedoel ik zowel interne als externe klanten. Externe klanten, bij Lean noemen we hun wens de VOC oftewel de Voice of the Customer, zijn vanzelfsprekend tevreden als het in één keer goed is. Ze hoeven dan immers niet te ruilen, het pakketje terug te sturen of opnieuw contact op te nemen met de organisatie aan wie ze een vraag gesteld hebben. Interne klanten, bij Lean noemen we hun wens de VOB oftewel de Voice of the Business, zijn blij met First Time Right omdat het de efficiency vergroot. Als alles in één keer goed door het proces gaat, hoeven immers geen fouten te worden hersteld en kunnen controles worden gereduceerd. In beide gevallen wordt tijd bespaard, tijd die dan weer besteed kan worden aan nog meer waarde toevoegen voor de klant.

First Time Right bereiken door standaardisatie

First Time Right wordt vaak uitgedrukt in een percentage. Het doel van veel Lean Six Sigma-projecten is dat percentage te verhogen. Bijvoorbeeld: op de afdeling Hypotheken gaat nu 60% in één keer goed (let wel: de klant ervaart in dit geval 100%, omdat alle fouten vooraf worden gecorrigeerd), het streven is dit percentage op te hogen naar 80%. Het doen van een Lean Six Sigma-project is derhalve een manier om First Time Right te bereiken of in elk geval het First Time Right-percentage te verhogen.

Maar er zijn meer manieren om First Time Right te bereiken, de ene (Poka Yoke) werkt wat mij betreft beter dan de andere (heel veel controleren, al dan niet met feedbackloops). Wat in elk geval helpt, is standaardisatie. Standaardisatie is, simpel gezegd: we doen het werk allemaal op dezelfde manier. Uiteraard wordt gekozen voor de beste, slimste, efficiëntste werkwijze, wellicht met een methode die we bij Lean BOB versus WOW noemen. BOB versus WOW in het kort: we vergelijken de beste werkwijze (BOB staat voor Best of the Best) met de slechtste (WOW staat voor Worst of the Worst), leren niet alleen van wat goed gaat, maar ook van fouten en maken daar een standaard van. Doordat het werk door iedereen altijd op dezelfde manier gedaan wordt, ontstaat continuïteit en wordt de kans op fouten kleiner.

First Time Right, een voorbeeld

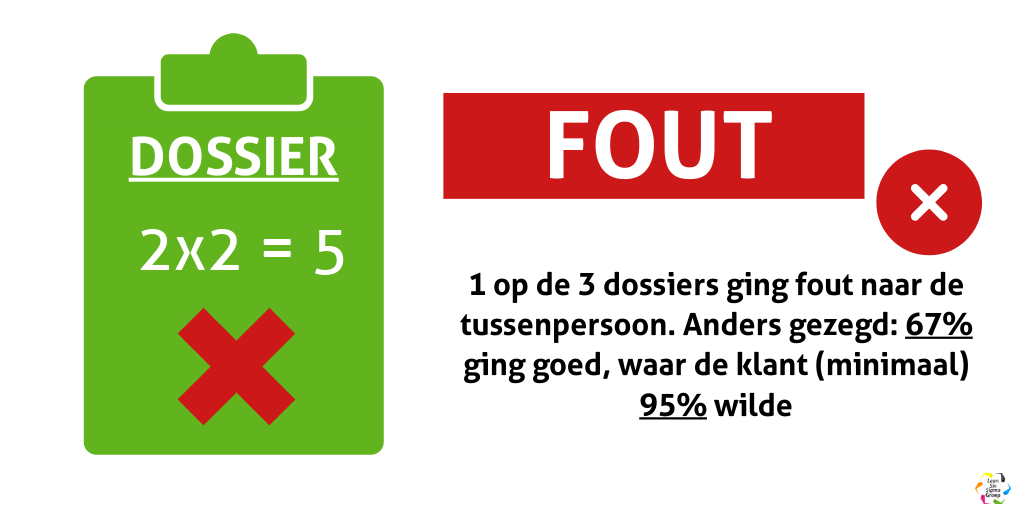

Bij een vorige werkgever kwamen veel klachten binnen over de kwaliteit van het geleverde werk. Tegelijkertijd ervaarden medewerkers veel werkdruk. Overwerkavonden waren eerder regel dan uitzondering. Uit klantwensonderzoek bleek dat de tussenpersoon, in dit geval de klant, ook wel begreep dat mensen fouten maken. Evenzogoed was de rode draad dat fouten tot een maximum van 5% geaccepteerd werden. Anders gezegd: minimaal 95% moest goed gaan.

Door de werkdruk lag de focus vooral op snelheid. Werk werd niet gecontroleerd. Laat staan dat we enig idee hadden van de kwaliteit die we leverden. Om de grootte van het probleem vast te stellen, werd om te beginnen een nulmeting gedaan. Werk werd nu wel gecontroleerd. Wat bleek? Een op de drie dossiers ging fout naar de tussenpersoon. Anders gezegd: 67% ging goed, waar de klant (minimaal) 95% wilde.