First Time Right

De kortste vertaling van First Time Right is meteen goedFirst Time Right laat zich graag afkorten tot FTR. De kortste vertaling is: meteen goed. First Time Right gaat over kwaliteit. Het beantwoordt vragen als: hoeveel vragen worden in één keer goed beantwoord, hoeveel dossiers worden in één keer goed afgehandeld, hoeveel klanten worden in één keer naar volle tevredenheid geholpen? First Time Right kan een doel zijn. Ik zie het echter liever als een gedachtengoed, vergelijkbaar met (streven naar) perfectie, het vijfde principe van Lean.

First Time Right leidt tot tevreden klanten

Logischerwijs leidt First Time Right tot tevreden klanten en dan bedoel ik zowel interne als externe klanten. Externe klanten, bij Lean noemen we hun wens de VOC oftewel de Voice of the Customer, zijn vanzelfsprekend tevreden als het in één keer goed is. Ze hoeven dan immers niet te ruilen, het pakketje terug te sturen of opnieuw contact op te nemen met de organisatie aan wie ze een vraag gesteld hebben. Interne klanten, bij Lean noemen we hun wens de VOB oftewel de Voice of the Business, zijn blij met First Time Right omdat het de efficiency vergroot. Als alles in één keer goed door het proces gaat, hoeven immers geen fouten te worden hersteld en kunnen controles worden gereduceerd. In beide gevallen wordt tijd bespaard, tijd die dan weer besteed kan worden aan nog meer waarde toevoegen voor de klant.

First Time Right bereiken door standaardisatie

First Time Right wordt vaak uitgedrukt in een percentage. Het doel van veel Lean Six Sigma-projecten is dat percentage te verhogen. Bijvoorbeeld: op de afdeling Hypotheken gaat nu 60% in één keer goed (let wel: de klant ervaart in dit geval 100%, omdat alle fouten vooraf worden gecorrigeerd), het streven is dit percentage op te hogen naar 80%. Het doen van een Lean Six Sigma-project is derhalve een manier om First Time Right te bereiken of in elk geval het First Time Right-percentage te verhogen.

Maar er zijn meer manieren om First Time Right te bereiken, de ene (Poka Yoke) werkt wat mij betreft beter dan de andere (heel veel controleren, al dan niet met feedbackloops). Wat in elk geval helpt, is standaardisatie. Standaardisatie is, simpel gezegd: we doen het werk allemaal op dezelfde manier. Uiteraard wordt gekozen voor de beste, slimste, efficiëntste werkwijze, wellicht met een methode die we bij Lean BOB versus WOW noemen. BOB versus WOW in het kort: we vergelijken de beste werkwijze (BOB staat voor Best of the Best) met de slechtste (WOW staat voor Worst of the Worst), leren niet alleen van wat goed gaat, maar ook van fouten en maken daar een standaard van. Doordat het werk door iedereen altijd op dezelfde manier gedaan wordt, ontstaat continuïteit en wordt de kans op fouten kleiner.

First Time Right, een voorbeeld

Bij een vorige werkgever kwamen veel klachten binnen over de kwaliteit van het geleverde werk. Tegelijkertijd ervaarden medewerkers veel werkdruk. Overwerkavonden waren eerder regel dan uitzondering. Uit klantwensonderzoek bleek dat de tussenpersoon, in dit geval de klant, ook wel begreep dat mensen fouten maken. Evenzogoed was de rode draad dat fouten tot een maximum van 5% geaccepteerd werden. Anders gezegd: minimaal 95% moest goed gaan.

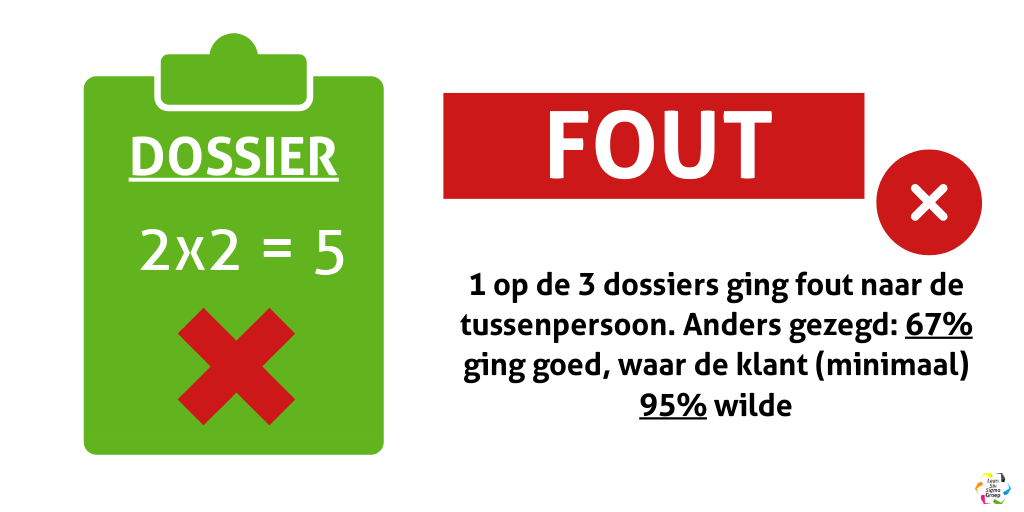

Door de werkdruk lag de focus vooral op snelheid. Werk werd niet gecontroleerd. Laat staan dat we enig idee hadden van de kwaliteit die we leverden. Om de grootte van het probleem vast te stellen, werd om te beginnen een nulmeting gedaan. Werk werd nu wel gecontroleerd. Wat bleek? Een op de drie dossiers ging fout naar de tussenpersoon. Anders gezegd: 67% ging goed, waar de klant (minimaal) 95% wilde.

Uit het oorzakenonderzoek bleek dat er maar één iemand was die alles kon. Alle andere medewerkers waren goed in een paar werksoorten, maar matig in veel andere. Gekoppeld aan de werkdruk en de focus op snelheid zorgde dit voor fouten.

De oplossing lag in het inrichten van een ‘werkcel’, gekoppeld aan een opleidingstraject, herschreven werkinstructies, controles en het continu meten van First Time Right. Dat werkcel in de zin hiervoor tussen aanhalingstekens staat, komt omdat het feitelijk neerkwam op niet veel meer dan vier medewerkers met elkaar aan een bureaueiland laten zitten. Met de opleider – die ene medewerker die alles kon – erbij, die ter plekke vragen kon beantwoorden en mensen kon trainen. ‘On the job’, zoals dat ook wel genoemd wordt. Waarbij de medewerkers gevraagd werd niet aan ‘cherry picking’ te doen, maar gewoon werk van de (digitale) stapel te pakken. Dus ook het werk waarin ze nog matig waren.

Het leverde een hoger First Time Right-percentage op, steeds dichter in de buurt van de klantwens. Natuurlijk ging het niet zonder slag of stoot en had het tijd nodig. Maar uiteindelijk kwamen we er en kwamen er meer complimenten dan klachten binnen. Met als prettig neveneffect dat de doorlooptijd ook nog eens korter werd, simpelweg omdat minder tijd besteed hoefde te worden aan het afhandelen van klachten en het rechtzetten van fouten.

First Time Right versus First Time Yield

Naast First Time Right bestaat ook zoiets als First Time Yield. First Time Yield geeft aan hoeveel eenheden in één keer goed door het hele proces gaan. Mocht je nu in verwarring raken: First Time Right en First Time Yield mag je wat mij betreft door elkaar gebruiken. Waarbij opgemerkt dat First Time Yield expliciet rekening houdt met meerdere afdelingen of werkstations.

Een voorbeeld. De klantwens is dat 95% in één keer goed door het proces gaat. Het proces gaat over drie afdelingen. Alle afdelingen halen hun target. Met andere woorden: alle afdelingen hebben een First Time Right-percentage van precies 95%.

Is de klant nu tevreden?

Het antwoord is uiteraard nee. De klant ervaart een First Time Yield van 95% x 95% x 95% = 86%.

First Time Right en Lean (Six Sigma)

Ik ken Black Belts die (het verbeteren van de) kwaliteit als het grootste, soms zelfs enige goed zien van verbeteren met Lean (Six Sigma). Zo ver wil ik niet gaan. Wel durf ik het aan te beweren dat het verbeteren van de kwaliteit altijd waarde toevoegt. Met fijne neveneffecten als een kortere doorlooptijd en een hogere klanttevredenheid. Waarbij methodieken als DMAIC en standaardisatie bewezen succesvol zijn om een hoger First Time Right-percentage te bereiken.

Meer weten over First Time Right of Yield, DMAIC of standaardisatie? Het passeert allemaal de revue tijdens onze Green- en Black Belt-trainingen. Bij interesse kun je contact met ons opnemen via info@leansixsigmagroep.nl of 088 53 26 700.