Voorraadbeheer

Optimaliseer voorraadbeheer met Lean Six Sigma-principes.

Lean is volgens ons dé (bedrijfs)filosofie die zich richt op het elimineren van verspilling, het organiseren van ‘flow’ en vooral: het creëren van waarde voor de klant. Voorraadbeheer is een belangrijk onderdeel van deze filosofie, omdat voorraden een belangrijke bron van verspilling kunnen zijn en de ‘flow’ in je proces aardig in de weg kan zitten.

Voorraad

Bij voorraadbeheer vanuit een Lean perspectief is het de bedoeling om zo min mogelijk voorraad aan te houden, terwijl er toch voldoende voorraad beschikbaar is om aan de vraag van de klant te voldoen. Dat klinkt als een optimalisatievraagstuk en…dat is het ook. Hoeveel voorraad is de juiste hoeveelheid?

Voorrraden bevinden zich over het algemeen zowel ín het proces (als tussenvoorrraad, werkvoorraad of half-fabricaat) en aan het eind van het proces: de voorraad gereed product. De omloopsnelheid van elk van deze voorraden is sterk afhankelijk van het type product, het soort productie en uiteraard de vraag naar het product. Ter illustratie: een retail- of foodbedrijf zal een hogere omloopsnelheid hebben dan een farmaceutisch bedrijf of een autofabrikant.

Het aanhouden van voorraad is vanuit Lean één van de belangrijkste verspillingen. Lean is gericht op processen en vooral de verbetering daarvan. In dit artikel werken we twee concepten voor voorraadbeheer iets verder uit: FiFo (First In, First Out) en JIT (Just In Time). FiFo kan op lokaal niveau in processen helpen om te voorkomen dat voorraden uit de hand lopen, waar JIT vaak als filosofie op bedrijfsniveau wordt toegepast.

Voorraadbeheersysteem: Het concept ‘First In, First Out’

Een interessant concept bij voorraadbeheer is dus FiFo: “First in, First out”. Dit betekent dat de oudste voorraad als eerste verwerkt of verkocht wordt, zodat er geen oude voorraad achterblijft die mogelijk niet meer verkocht kan worden. Iedereen die wel eens een bijbaan in een supermarkt heeft gehad, weet dat bij het aanvullen en ‘spiegelen’ van de schappen de nieuwe producten achter in het schap moet worden geplaatst zodat de oudste voorraad vooraan staat. Het voorkomt zo verspillingen en sluit daarbij goed aan bij Lean.

FiFo en het bereiken van ‘flow’

Een FiFo-lane (of FiFo-baan) is een fysieke of virtuele wachtrij waarin producten, materialen, of werkopdrachten (die laatste vooral in de dienstensectoren) opgesteld staan op volgorde van binnenkomst. Wanneer een nieuwe partij of opdracht binnenkomt, wordt deze achteraan in de rij geplaatst en beweegt de hele rij op naar de volgende processtap. Dit zorgt ervoor dat producten of materialen op een gestructureerde en efficiënte manier door het productieproces bewegen en er geen vertragingen ontstaan.

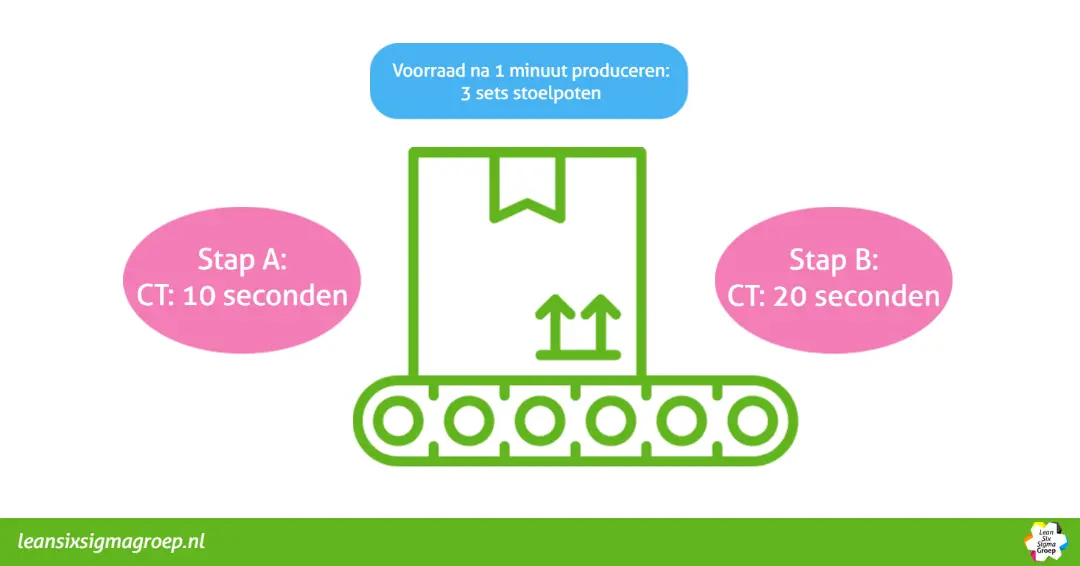

Door het gebruik van een FiFo-lane kunnen bovendien verschillende processtappen onderling op elkaar afgestemd worden om de ‘flow’ in het proces te verbeteren. Het kan bijvoorbeeld voorkomen dat een bepaalde processtap sneller verloopt dan de volgende processtap, waardoor er een ophoping van producten of materialen ontstaat. Je kunt dit vaak terugzien in een Value Stream Map (VSM of Waardestroom-analyse), omdat de ‘Cycle-tijd’ van de ene processtap lager (snellere productie) is dan de daaropvolgende.

Een voorbeeld

Stel een bedrijf produceert elke 10 seconden 1 set stoelpoten in processtap A, terwijl processtap B daarna elke 20 seconden 1 set gebruikt voor assemblage. Dit betekent dat tussen stap A en B een ophoping van stoelpoten ontstaat: voorraad. Bovendien onderbreekt het de ‘flow’ van het product doordat het product een tijdje stilstaat in de voorraad.