One Piece Flow

Efficiënter werken met LeanWat is One Piece Flow?

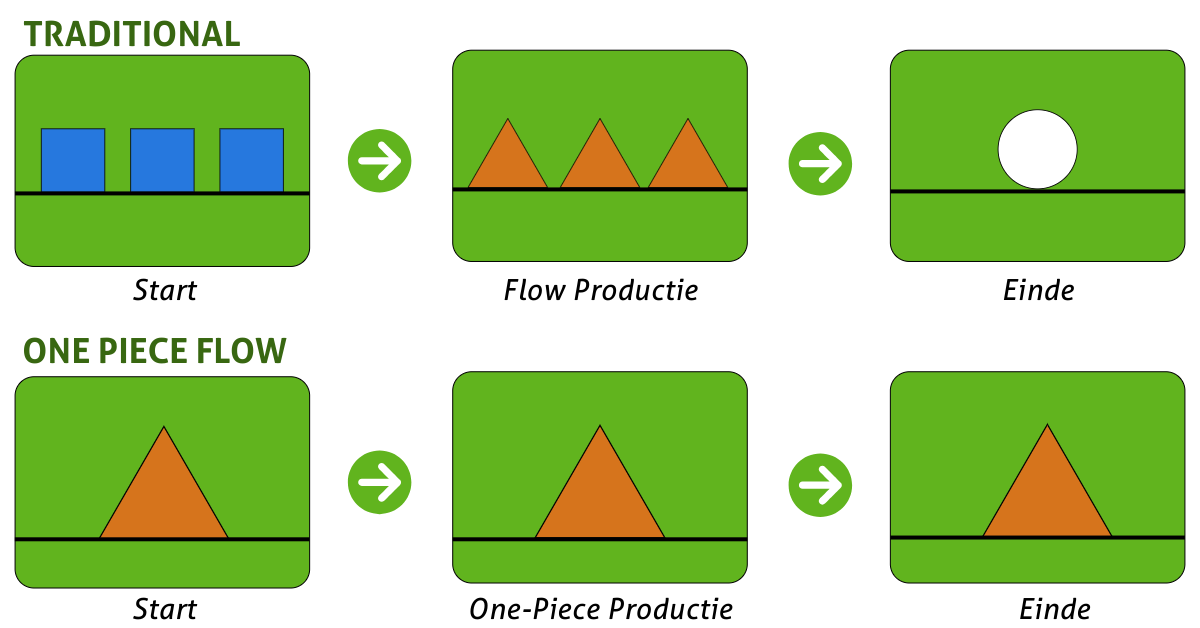

One piece flow, een kernconcept binnen Lean, draait om het werken aan één product of dienst tegelijk. Hierdoor stroomt het product continu door het proces zonder onderbrekingen. Het resultaat? Minder verspilling, hogere efficiëntie en meer klanttevredenheid.

Dit concept bestaat uit twee elementen:

- One Piece: Er wordt aan één product tegelijk gewerkt, in plaats van meerdere producten tegelijkertijd.

- Flow: Het product of de dienst beweegt ononderbroken door het proces. Hoe minder verspillingen er zijn, hoe beter de flow.

Voorbeeld: In een restaurant wordt elk gerecht apart bereid, waardoor rekening kan worden gehouden met individuele klantwensen, zoals een biefstuk die medium rare moet zijn. In een zorginstelling daarentegen worden vaak grote hoeveelheden maaltijden tegelijk bereid, wat flexibiliteit beperkt.

Hoe meer verspillingen er in een proces aanwezig zijn, hoe minder flow dit proces heeft.

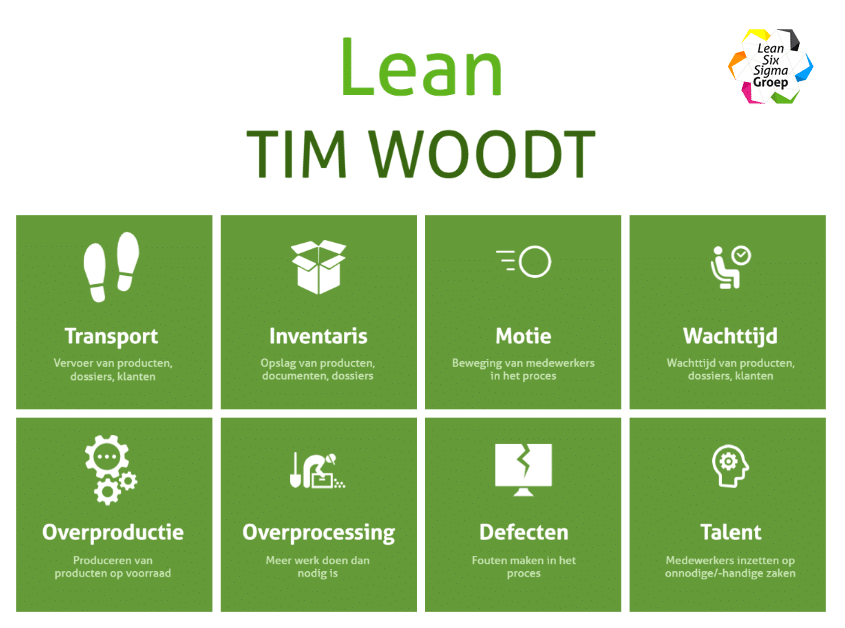

One Piece Flow elimineert verspillingen

Een van de krachtigste aspecten van One Piece Flow is dat het vrijwel alle verspillingen in een proces elimineert:

- Transport: Minder transport van halffabricaten doordat er aan één product tegelijk wordt gewerkt.

- Inventaris: Minder voorraad nodig, omdat producten direct doorstromen.

- Motie: Minder beweging, omdat producten niet constant weggelegd en opnieuw opgepakt hoeven te worden.

- Wachttijd: Door de snelle doorstroming van één product of dienst tegelijk is er minder wachttijd.

- Overproductie: Kortere doorlooptijden zorgen ervoor dat er minder overgeproduceerd hoeft te worden. Wel is het belangrijk dat het proces flexibel is en kan opschalen bij een stijgende vraag. Bijvoorbeeld: tijdens de coronaperiode werd de productie van auto’s teruggeschroefd, maar na corona kon de industrie de plotselinge vraag niet aan.

- Overprocessing: Minder herhaling en onnodige handelingen doordat er focus is op één product tegelijk.

- Defecten: Directe aandacht voor één product zorgt ervoor dat fouten sneller worden opgemerkt en gecorrigeerd.

- Talent: Medewerkers kunnen zich beter concentreren en ervaren meer voldoening door taken snel en goed af te ronden, wat resulteert in gelukkige klanten en efficiënter gebruik van hun talenten.

De voordelen van One Piece Flow

- Betere klantgerichtheid

Doordat er aan één product tegelijk wordt gewerkt, kan de klantbehoefte centraal staan. Bijvoorbeeld: een zorginstelling die medicijnen bereidt op basis van de unieke doseringen van een patiënt, in plaats van standaardvoorraden aan te houden.

- Sneller fouten opsporen

Fouten worden direct zichtbaar, omdat het product meteen naar de volgende processtap gaat. Dit voorkomt dat dezelfde fout zich herhaalt in een grote batch, wat herstelwerk en kosten minimaliseert.

- Kortere doorlooptijd

Producten wachten niet tussen processtappen, waardoor de tijd van bestelling tot levering aanzienlijk wordt verkort. Een klant krijgt zijn bestelling sneller, en het proces verloopt efficiënter.

- Hogere productiviteit

Medewerkers hoeven minder tijd te besteden aan zoeken of wachten op werk. Dit verhoogt niet alleen de snelheid, maar ook de focus en kwaliteit van het werk.

Bron Efficiency vs. Flow Efficiency

Veel organisaties richten zich op bron efficiency: het maximaliseren van de productiviteit van medewerkers door te zorgen dat ze constant bezig zijn. Maar dit kan leiden tot wachttijden voor klanten of producten, waardoor de totale doorlooptijd oploopt.

Bij flow efficiency verschuift de focus naar het minimaliseren van wachttijd voor het product of de dienst. Dit vraagt om een andere mindset: niet hoe druk medewerkers zijn, maar hoe snel een product door het proces stroomt.

Praktijkvoorbeeld One Piece Flow

In de zorg werkt bron efficiency vaak inefficiënt voor de klant. Denk aan een patiënt met kniepijn:

- Eerst wacht hij twee dagen op een afspraak bij de huisarts.

- Daarna volgen weken voor een doorverwijzing naar een specialist en een scan.

- Uiteindelijk duurt het maanden voordat er een diagnose is.

Hoewel zorginstellingen individueel efficiënt lijken, leidt het systeem als geheel tot lange wachttijden. Met flow efficiency zouden processen beter op elkaar aansluiten, waardoor de patiënt sneller geholpen wordt.

Praktijkvoorbeeld: Hamburgerketen

Een hamburgerketen is een schoolvoorbeeld van one piece flow. Hun doel is om een bestelling binnen twee minuten na betaling bij de klant te krijgen. Hoe doen ze dit?

- Ze voorspellen nauwkeurig de vraag op basis van tijd, dag, en omstandigheden (bijvoorbeeld feestdagen of lokale evenementen).

- Elke medewerker heeft een specifieke taak, zoals het afbakken van broodjes of het inpakken van een burger.

- Het product (bijvoorbeeld een burger) blijft continu in beweging en wordt stap voor stap samengesteld, zodat het proces optimaal blijft stromen.

Hoewel medewerkers soms wachten op een volgende bestelling, blijft de focus op snelheid en nauwkeurigheid in het proces. Dit maakt McDonald’s een efficiënte en klantgerichte organisatie.

Wil jij ook efficiënter werken?

Ben je op zoek naar manieren om fouten te verminderen, producten sneller bij klanten te krijgen en klantwensen centraal te stellen? Dan kan het principe van one piece flow een mooie tactiek zijn om jouw organisatie naar een hoger niveau te tillen.

Ontdek hoe je deze aanpak kunt toepassen in jouw processen tijdens onze Lean Six Sigma Trainingen.