De 5 basisprincipes van Lean Management

Het fundament van LeanWat is Lean Management?

Lean Management (verwant aan de Lean filosofie) richt zich op het managen van procesverbeteringen. Het wordt tegenwoordig veel gebruikt in combinatie met Six Sigma.

In plaats van te proberen de totale controle over de werkprocessen te behouden, moedigt Lean Management gedeelde verantwoordelijkheid en gedeeld leiderschap aan.

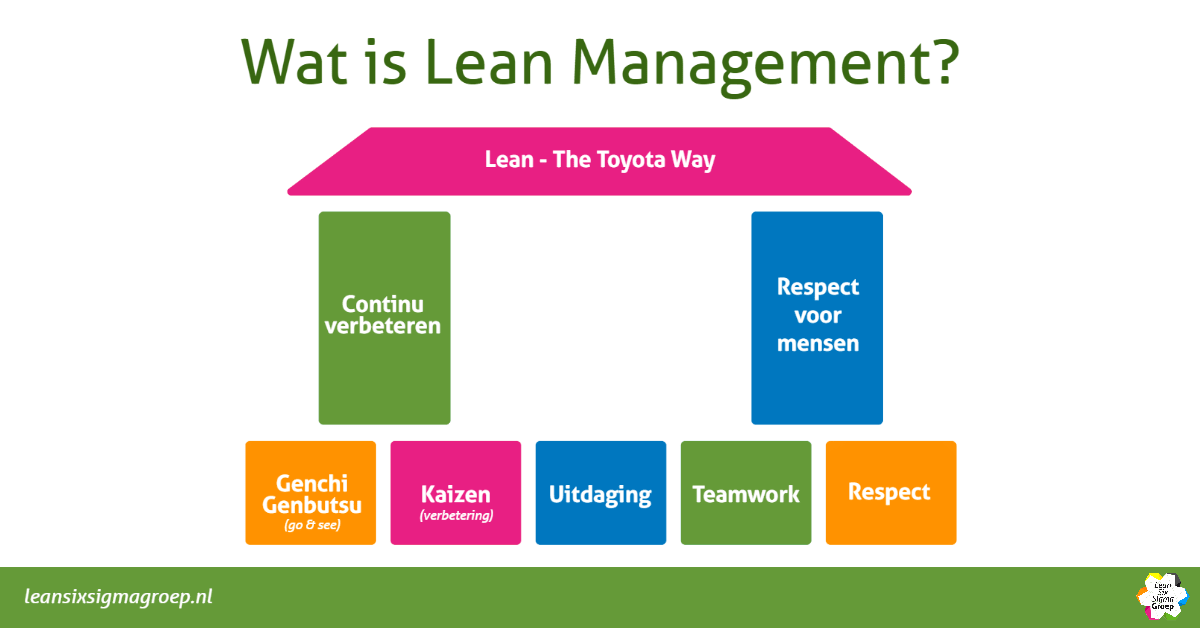

Daarom zijn de twee belangrijkste pijlers van de Lean Management:

- Respect voor mensen

- Continu verbeteren

Met respect voor mensen bedoelen we dat de werknemers en hun inzet de belangrijkste en meest kostbare bedrijfsmiddelen zijn. Zonder de inzet van onze medewerkers ontstaat geen product, worden de beloofde diensten niet verleend en creëert het bedrijf geen waarde voor de klant. Medewerkers worden niet voor niets als het midden van een zogenaamd Lean huis gezien. De medewerkers zijn degenen die het Lean huis bouwen van binnenuit. Het Lean huis kent een dak; het hoogst haalbare en dat is voldoen aan de klantvraag, tegen de laagste kosten en met de hoogste kwaliteit. Het liefst op de juiste plek en op exact het juiste moment. Het dak van het Lean huis wordt gedragen door twee stevige pilaren, de kwaliteitspilaar en de pilaar van “flow”. Goed geleide organisaties lukt het om zowel te voldoen aan de gevraagde kwaliteit (door dit in het proces in te bouwen) als te voldoen aan de gewenste snelheid. Deze twee pilaren rusten zelf weer op twee fundamentele lagen. De eerste is de laag van “stabiele processen” en “operationeel management” waarmee wordt bedoeld dat de huidige bedrijfsprocessen volstrekt helder zijn, door iedereen met plezier en met een voorspelbare output worden uitgevoerd. Het operationeel management voorziet daarnaast ook in een éénduidige kijk op de bereikte resultaten, door een niet aflatende aandacht voor de wijze waarop de werkelijk behaalde output overeenkomt met de voorspelde en gevraagde output.

Binnen dit hele framework staat de mens centraal. Dat is ook zichtbaar bij problemen in het proces. De centrale vraag bij problemen is niet “Wie faalt?” maar juist “Hoe komt het dat het proces stuk is, zodat de fout gemaakt kan worden?” Het is vervolgens de start van de zoektocht naar oorzaken van de problemen, in plaats van het zoeken naar “de schuldige”. Dat is een fundamenteel andere zienswijze dan we vaak bij bedrijven en processen tegenkomen.

Lean Management is een uitgekiend concept dat op grote schaal wordt toegepast in verschillende industrieën en binnen de service- en dienstvelening. Het is afgeleid van het Toyota Productie Systeem (TPS), dat ongeveer zeventig jaar geleden door medewerkers van Toyota werd bedacht, zonder het meteen zo te noemen. Lean Management gaat uit van vijf eenvoudige basisprincipes. Deze principes helpen processen slim in te richten, dienen als leidraad voor continu verbeteren en ondersteunen in het elimineren van verspillingen en het streven naar perfectie.

De 5 basisprincipes van Lean Management zijn:

1. Wie is de klant van het proces en wat wil de klant?

Dit is het eerste en belangrijke basisprincipe van Lean Management. Wie is/zijn de klant(en) en wat is de toegevoegde waarde voor de klant? Dat lijkt in eerste instantie een simpele vraag. Echter, maar al te vaak komen we bij bedrijven en instellingen tegen dat het antwoord op deze vraag erg lastig is. De klant, dat hoeft niet altijd een betalende klant te zijn. Het kan ook een interne klant zijn, die bereid is te wachten op jouw output. Of een medewerker die bijvoorbeeld de klant is van het “onboardingsproces”.

Een voorbeeld van toegevoegde waarde voor de klant binnen Lean Management, kunnen we ontdekken als we het proces van het onderhouden van een auto onder de loep nemen: waarom doet de klant dit en wat is de toegevoegde waarde? Uiteindelijk wil de klant in een auto rijden die goed onderhouden is, zodat hij of zij niet langs de kant van de weg komt te staan. En omdat hij/zij een APK-gekeurde auto nodig heeft.

Voordat we het proces van het onderhouden van de auto in kaart brengen en doorlopen, is het heel belangrijk scherp te hebben of er wel of geen toegevoegde waarde wordt geleverd. Wat vindt de klant precies belangrijk bij de dienstverlening? Op een andere manier gesteld; voldoen we aan de behoefte van de klant?

2. Breng het proces goed in kaart

Door het bestaande, werkelijke proces goed in kaart te brengen, wordt duidelijk in welke stappen waarde wordt toegevoegd (en in welke niet).

Ook worden verspillingen in het proces – zoals wachttijden, extra stappen die niet nodig zijn, et cetera – zichtbaar. Mensen denken vaak over hun eigen processen dat het allemaal prima loopt, maar wanneer je het proces goed in kaart brengt, zie je de verspillingen.

Een goede en binnen Lean Management veel gebruikte manier om het proces in kaart te brengen, is het maken van een zogenaamde waardestroomanalyse, waarbij vaak een stuk bruin papier en post-its gebruikt worden. De eerste stap is dan vaak het van achteren naar voren doorlopen van het proces met in je achterhoofd het eindproduct. Welke stappen worden gezet? Is de stap waardevol? Is de stap noodzakelijk? Hoe lang duurt deze stap eigenlijk en hoe vaak gaat het hier mis? Allemaal vragen die het hele proces steeds beter in beeld brengen.

Bij het onderhouden van een auto zie je zo bijvoorbeeld dat je eerst een afspraak moet maken, dan naar de garage rijdt, vervolgens moet wachten tot je een leenauto krijgt, dan de auto ophaalt, de rekening betaalt en wegrijdt. De garage heeft ook een proces, dit kun je ook in kaart brengen.

3. Hoe kun je de flow in het proces brengen?

Flow betekent “beweging”. De meest ideale processen kennen flow, het product of de dienst liggen niet stil. Zijn continu in ontwikkeling tot het eindproduct. Bij Lean Management streven we naar flow door zoveel mogelijk verspillingen uit het proces te halen. Voorbeelden van verspillingen zijn defecten en wachttijden. Op die manier houd je alleen of vooral de stappen over die toegevoegde waarde leveren voor de klant. En waar de klant voor wil betalen.

Het is onmogelijk om alle verspillingen in één keer uit het proces te halen. Altijd doe je dit stap voor stap, waarbij je streeft naar een proces zonder verspillingen. Als je dit doet, zorg dan in eerste instantie dat je niet wordt belemmerd door wat onmogelijk lijkt.

Bij het onderhouden van de auto zou het perfect zijn als je helemaal niets hoeft te doen om een goed onderhouden auto te kunnen rijden. Dus voor de garage kan het een idee zijn je auto op te halen en weer terug te brengen. Lexus doet dit bijvoorbeeld.

4. Goed nadenken over wanneer je nou wat doet, de zogenaamde pull

Een alternatief voor flow is pull. Bij Lean Management geven we dan antwoord op de vraag: hoe kun je het proces dusdanig inrichten, dat het start wanneer de klant om een product of dienst vraagt en precies op tijd – wanneer de klant het product of de dienst hebben wil – levert. Het helpt hierbij om een proces te hebben met weinig verspillingen, zodat je snel kunt leveren.

Pull in productie betekent produceren op klantvraag. Pull in dienstverlening betekent de klantvraag gebruiken om de dienst door het proces te trekken.