Wat is Kaizen?

Kaizen is een gedachte die in Japan tot stand is gekomen na de Tweede Wereldoorlog. Het Japanse woord 改 (“kai”) betekent “veranderen” en 善 (“zen”) betekent “goed”. De filosofie is ontworpen door Masaaki Imai. Het Toyota-productiesysteem staat bekend om Kaizen, waarbij van het lijnpersoneel wordt verwacht dat ze hun productielijn stoppen bij een afwijking en, samen met hun supervisor, een verbetering voorstellen om deze afwijking op te lossen.

Het is een dagelijkse activiteit met een doel dat verder gaat dan verbetering. Het is ook een proces dat, wanneer correct uitgevoerd, de werkplaats menselijker maakt: het elimineert hard werk (zowel mentaal als fysiek) en het leert mensen de verspillingen in een proces zien en elimineren.

De kern van de Kaizen-methode bestaat uit 5 basiselementen:

- teamwork

- persoonlijke discipline

- verbeterd moreel

- kwaliteitscirkels

- suggesties voor verbetering

Kaizen-event

Een Kaizen-event is een project van probleem tot en met de implementatie van oplossingen. En dat alles in een tijdsbestek van enkele dagen. Het doel is om kosten te besparen, kwaliteit te verhogen, levertijden te verkorten of klanttevredenheid te vergroten.

Voorwaarden bij een Kaizen-event:

- Het probleem moet urgent zijn en een beperkte scope en beperkte complexiteit hebben.

- De betrokken medewerkers moeten 100% beschikbaar zijn gedurende het Kaizen-event.

- Het is altijd samen met mensen uit het proces.

- Er wordt meestal ingezoomd op de werkwijze, op het activiteitenniveau.

- Zoek eerst naar creatieve oplossingen voordat er geld uitgegeven moet worden.

- Vraag zoveel mogelijk door (5 x waarom) om tot de kern van oorzaken te komen.

- Implementeer goede oplossingen, blijf niet zoeken naar de perfecte oplossing (houd tempo).

- Een plan is alleen goed als het geïmplementeerd kan worden en een plan is alleen geslaagd als het succes geborgd is.

Na afloop van het project kan Kaizen worden ingezet om een continu verbetercultuur te bereiken.

Verbetercirkel bij een Kaizen-event

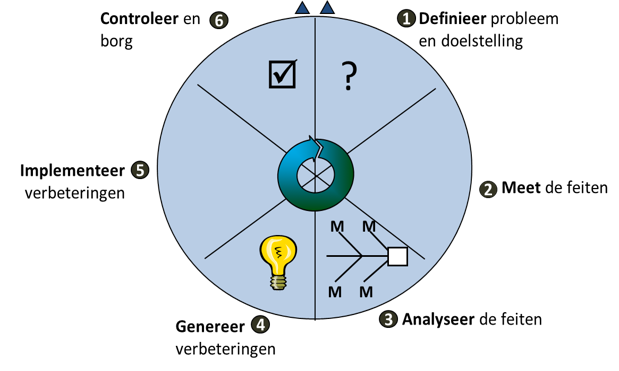

Een Kaizen-event doorloopt 6 stappen, die overeenkomen met de DMAIC-methode. Zie onderstaande cirkel.

Stappenplan vanuit de verbetercirkel, in het kort:

- Definieer het probleem en de doelstelling. Wat is nu het echte probleem? Wat is het doel? Formuleer het doel zo duidelijk mogelijk.

- Meet de feiten. Go to the Gemba. Ga kijken op de werkvloer. Breng het proces in beeld met een value stream map. Verzamel data om het probleem duidelijk in kaart te brengen.

- Analyseer de feiten. Brainstorm over de oorzaken. Vraag zoveel mogelijk door (5x waarom). Maak bv. een Ishikawa-diagram. Selecteer de grootste oorzaken van het probleem.

- Genereer verbeteringen bij de oorzaken. Brainstorm over verbeteringen.

- Implementeer verbeteringen. Rangschik de verbeteringen. Maak een implementatieplan en voer dit uit.

- Controleer en borg. Controleer of het probleem opgelost is. Leg de oplossing vast. Schrijf nieuwe werkwijze en communiceer hierover.

Kaizen en Lean

Lean richt zich op het elimineren van verspillingen. Het is een werkwijze die zich richt op efficiency. Er wordt een flexibele werkomgeving ontwikkeld waarbij de klant centraal staat en waarbij verspilling zoveel mogelijk wordt geëlimineerd. Lean is een verzamelnaam voor methoden die zich richten op procesverbetering en het elimineren van verspillingen. Een onderdeel van deze methodes is Kaizen.

Kaizen gaat eigenlijk een stap verder. Het stopt niet bij het elimineren van verspillingen. Bij Kaizen gaat het om continu verbeteren. Je blijft je organisatie continu verbeteren waardoor deze verandert. Neem een kijkje in de fabriek van Toyota en hoe zij Kaizen toepassen om continue te verbeteren: